2022-11-17 8:18:55

2022-11-17 8:18:55

迦南药学研究院

低剂量药物是指药物规格极小、载药量极低的产品。在这类药物研发过程中,为了实现日常口服的可能性,制剂成品中辅料占比极高,这就造成了这类药物的处方工艺开发、质量控制具有很大的挑战性。

制药企业在面对低剂量产品的开发与生产时面临的主要难点:一是原料药含量均匀度,二是生产过程中的原料药损失。

问题一

在实际的制剂生产过程中,原辅料以粉末的形式混合,为了实现药物在各个制剂单位中的均匀分布,原料药分散单元必须足够小,即粒径必须足够小,但小粒径固体吸附性强,极易发生团聚,影响混合均匀,进而造成整个生产批次中可能出现含量超限,甚至含量极高的制剂样品。因此,需要考虑的是将药物进行微粉化处理,常见的粒径处理手段包括,机械粉碎、气流粉碎等。在选择原料药的微粉化方法时,考虑是否可以达到所需的粒径尺度。常见的锤击式粉碎机一般可以将原料药粉碎至10~50μm,气流粉碎或者球磨一般可以达到10μm以下。

微粉化的API往往吸附作用较强,极易发生团聚,很难实现完全分散;某些原料药在混合过程受力容易再次结团,给混合带来了很大的难度。在设备方面,选用带有桨叶的混合设备,提供足够剪切力可以促进分散,避免团聚;混合粉末采用多次过筛的方式,也是促进分散,避免团聚的方法;在辅料选择上,选用足够吸附力更强的辅料,减小粉末再次团聚的可能性。

问题二

低剂量药物的粒径必须足够小,这使得微粉化后的原料药极易吸附于设备表面,在生产转移过程中极易扬尘,这二者均能造成原料药在生产过程中的损失。但低剂量原料药在混合粉末中的占比很小,这些原料药的损失可能造成制剂含量的显著下降,尤其是扬尘和容器吸附是造成原料药损失的主要原因。因此,可从处方设计、设备选择、工艺参数操作等进行控制,尤其是在一些容易产生气流的工艺中,例如高剪切湿法制粒、流化床制粒等。

在工艺选择方面,选择较多的是湿法制粒,尤其是流化床的一步制粒工艺,而要达到所需的质量控制,对工艺操作控制和流化床设备有着非常高的要求。

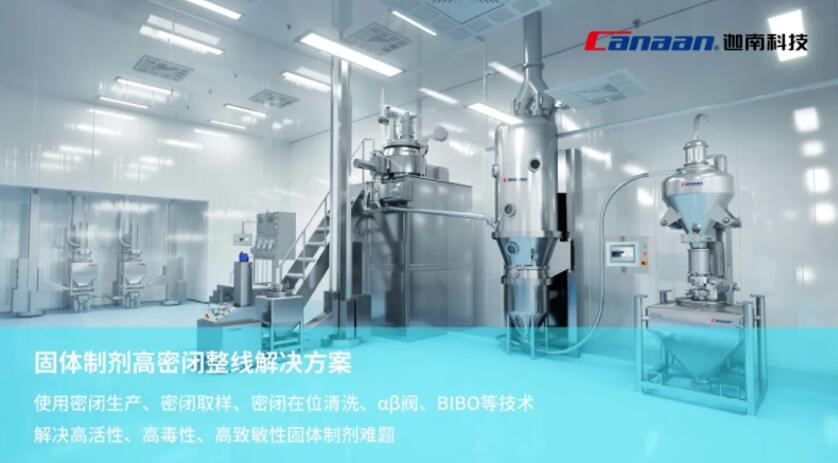

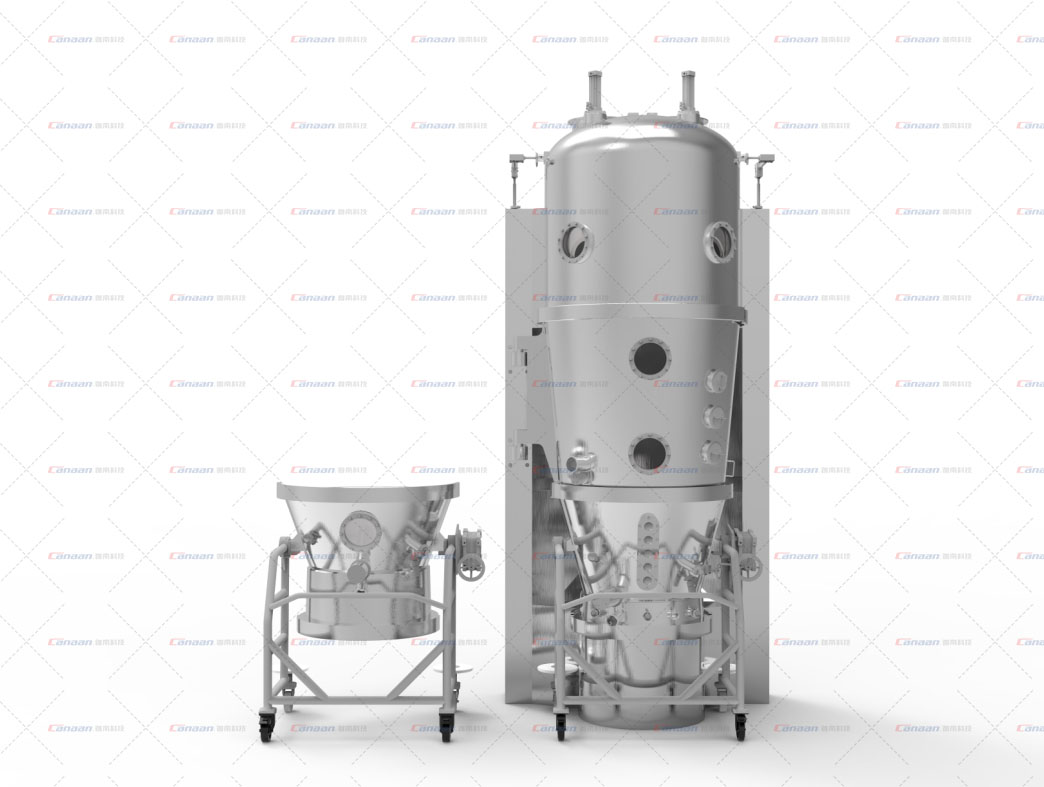

迦南科技依托多年来的技术储备与积累,推出FZ、FBW、FXBW系列流化床设备,包括对设备有OEB高防护要求的流化床,正是解决这些需求的绝佳产品。

案例分析:迦南FXBW系列流化床制粒技术制备低剂量药物帮助客户提质降本

产品背景

本产品为低剂量规格的片剂,API含量约0.1%,其中,API经过微粉化处理,平均粒径在10um以下,辅料组成为乳糖、淀粉,聚维酮,硬脂酸镁。工艺路线为流化床的一步制粒。主要存在的问题是制备后的样品含量降低约20%。

处方

API 1g,乳糖700g,淀粉300g,粘合剂为10%聚维酮水溶液

备注

1.从颗粒性状分析,所制得颗粒,较之前制得颗粒更均匀,20-60目的颗粒比例更多,流动性和可压性更佳,便于后续能够使用高速压片机高速压片,提高生产产能,降低生产成本。

2.质量方面,生产的片剂含量基本未出现损失,含量均匀度良好,各项指标达到理想标准要求。

迦南科技作为以研发为驱动力的高新技术企业,经过多年的技术积累,依托平台优势及技术储备,为全球医药企业和科研机构提供定制化产品、工艺优化技术服务。通过技术转化持续为客户缩短开发生产周期、解决规模化生产难题、降低成本等,提供多维度的综合解决方案,为客户带来更加长远的价值。